A száloptikás lézernek rengeteg előnye van a hűtőbordára szerelt, és közvetlenül alkalmazott lézerdiódákkal szemben. Egyrészt nagyobb teljesítményeknél /10wattól fölfelé/ nagy a dióda hő stabilizálását igénylő hűtőborda mérete és tömege, nem is beszélve arról az esetről, ha ezt Peltier elemmel stabilizáljuk. Egy hybridnek szánt mechanikai és lézergravírozónál elengedhetetlen a lézer mobilitása. Co2 lézereknél ezért nem terjedt el a Hybrid alkalmazás, azaz egyazon gép két módon történő felhasználása. A száloptikás lézernél elég csak a száloptika végén található nagyjából 5dekás optikai egységet elmozgatni, és a mechanikai munkák máris kezdhetőek. Vagy lézergravírozóként való megépítésekor a száloptikás lézer esetén elegendő az 5dekás lézerfejet mozgatni, így kisebb meghajtó motorokat kell alkalmazni és kevésbé merev, egyszerűbb gépvázat igényel az építés, mely jelentős anyagi megtakarítást eredményezhet. Mindemellett a vetített kép formája kör alakú foltba fókuszált vagy szórt lézer fényt eredményez, hasonlóan a Co2 lézerhez. Szemben, a csupán dióda lézereket közvetlenül alkalmazott esetekben, ahol a vetített kép formája darabonként eltérő, vagyis hol kocka formájú, vagy elnyújtott téglaalap formájú, mely megnehezíti a minőségi fókuszálást! A nem száloptikás dióda lézereknél FAC lencse alkalmazása mellett is megeshet, hogy egy 3wattos egység ugyanakkora, kivétele esetben nagyobb energia sűrűséget produkál, mint egy 5wattosé, és ez gravírozásnál nagy különbséget eredményez. Mindez azzal magyarázható, hogy a téglatest formájú fókuszált lézerfény energiája egy adott területen fel akkora energiasűrűséget is eredményezhet, mint egy szabályos kocka formájú pixelé, hisz az alapterületük akár fele is lehet a téglatest formához képest.

Az említett tények rávilágítanak a száloptikás lézer előnyeire, hátránya hogy drágább a készülék, viszont alkalmazása kifizetődőbb is lehet a könnyebb szerkezetű gépváz, és a kisebb motorok alkalmazása miatt. Vagy.. a már meglévő gépek könnyen hybriddé alakíthatók általa, ez esetben a Co2 lézer alkalmazása nagyon körülményes, ezért nem is igen alkalmazzák.

Vagy megemlíteném , a Co2lézerekkel szembeni azon előnyét még , hogy élettartama 8-10ezer üzemóra is lehet, fél teljesítményen hajtva meg akár ennek a kétszerese is! A Co2lézerhez képest jó a hatásfokuk, kevesebb áram fogy!

A Co2 lézer csöveinek élettartama 1-2ezer üzemóra, drága Amerikai gyártmányok esetében a 3ezer üzemórát is meghaladhatja, viszont az áruk többszöröse a kínai csövekénél, előnyük, hogy ténylegesen tudják a névleges teljesítményt, azaz, amit ráírnak!

A 40watt valóban 40Watt.

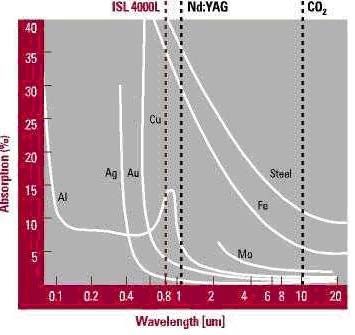

A dióda lézerek egyike sem alkalmasak Plexi, vagy üveg vágására, gravírozására egyik teljesítmény szinten sem, ez kizárólag Co2 lézerek tulajdonsága, viszont infra vagy UV elnyelő pasztával a plexi hegeszthetővé válik. Bár egy kivételt említenék, a mély UV lézer, melynek hullámhossza 300-330nm körüli, de ez nagyobb teljesítményben még igen drága! Érdekességként megemlíteném hogy ezt a hullámhosszt a réz anyaga is közel 100%-ban elnyeli, ez a hullámhossz lenne alkalmazható leginkább réz gravírozására vagy vágására is. A Co2 lézer Abszorpciója /elnyelődése/ réz illetve arany, ezüst, alumínium eseté a lézerteljesítmény mindössze 3-5% környékére tehető. Vasnál és acélnál ez az értek közel 8-12% körüli, persz az acél ellenállóbb ezért nehezebbnek tűnhet a vágása, jelölése, gravírozása az acélhoz képest. Érdekes még megemlíteni hogy a 808-980nm dióda ill. 1064nm-es yag lézerek esetén az utóbbi két érték 30-35%, vagyis jelentősen jobb mint a Co2 lézeré.

Azt azonban hozzá kell tenni, hogy ezen értékeket a felület milyensége is befolyásolja! /sima vagy durva felület/